Армированная кальциевосиликатная плита изготавливается из неорганических минеральных или целлюлозных волокон, соединённых с кальцием и кремнезёмом в качестве основных вяжущих материалов. Эти материалы подвергаются процессам пульпации, формования, а затем высокотемпературной и высоконапорной термической обработке в насыщенном паре, что приводит к образованию кальциевосиликатного коллоида, который затвердевает в прочные плиты.

Итак, как именно формируется кальциевый силикот, и какую роль в плите играют армирующие волокна? На основе моего опыта, я объясню каждый аспект подробно ниже.

Механизм образования кальциевосиликата

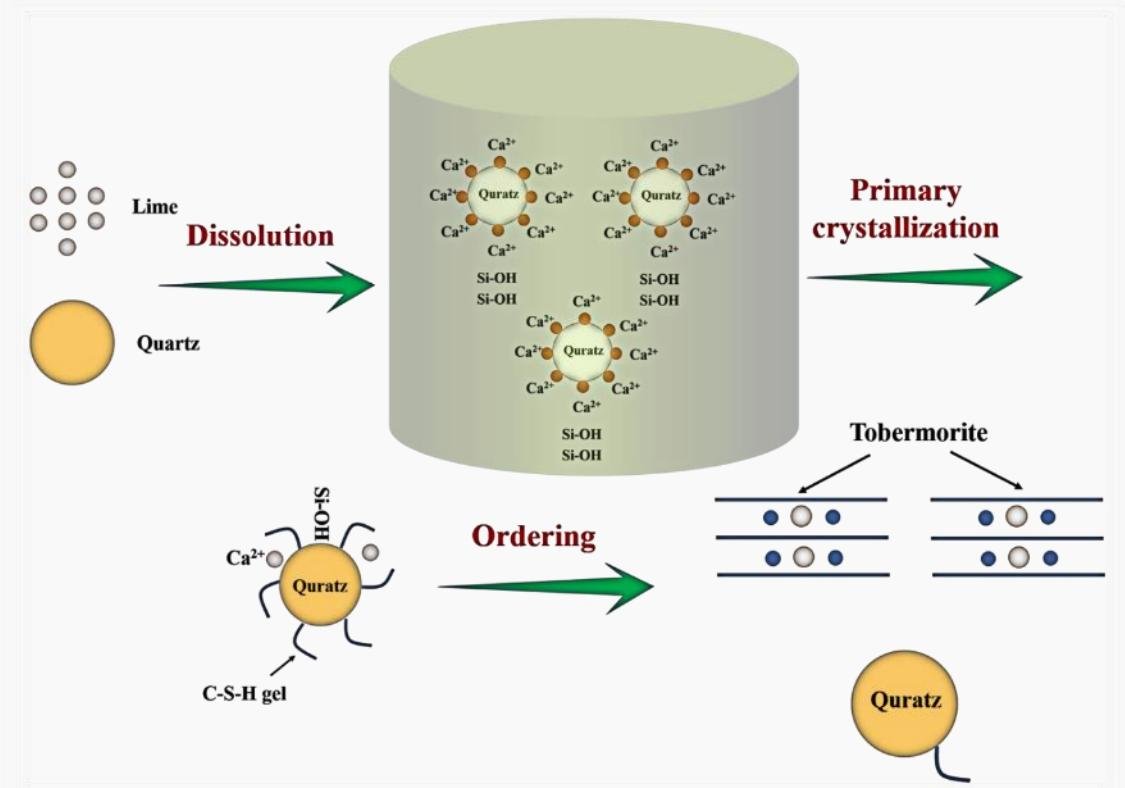

Кальциевый силикат синтезируется через гидротермальную реакцию между кальциевыми и кремнезёмными материалами. Источник кальция, обычно известь (CaO), включает такие материалы, как известь, гашеная известь и шлак кальцинированного карбида. Источник кремнезёма, в основном состоящий из SiO₂, включает диатомит, кварцевую пыль и зольные шлаки.

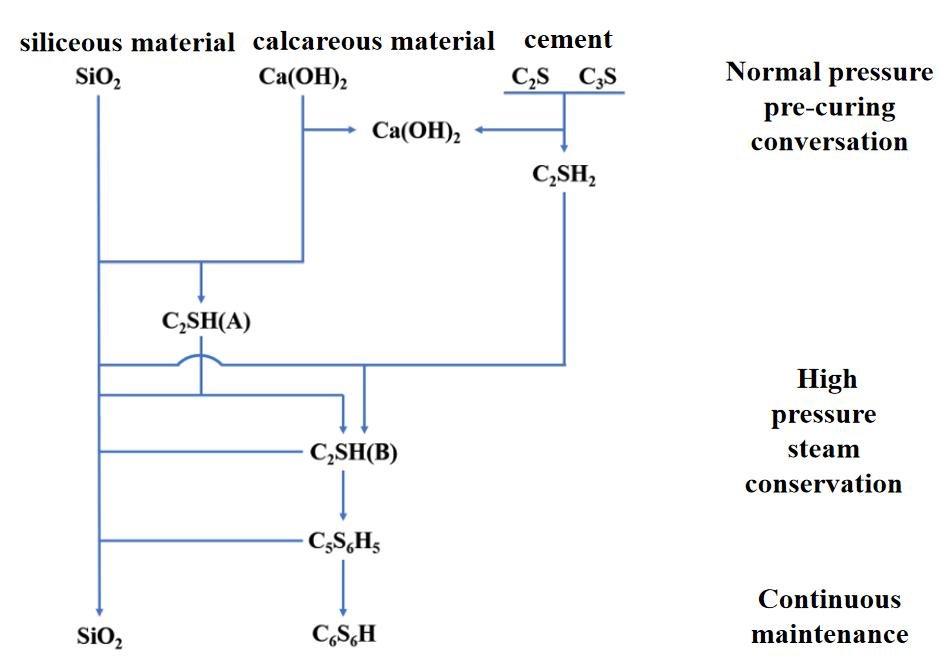

На практике производство кальциевосиликатных плит часто включает небольшое количество цемента для улучшения формуемости и контроля. Большинство производителей теперь используют смесь извести и цемента, заменяя часть извести на цемент для лучшего контроля производства. Гидротермальная реакция кальциевосиликата в этой системе известь-цемент иллюстрируется на рисунке 1.

Механизм реакции кальциевого силикатного материала, как показано на рисунке 2, можно разделить на три основных этапа:

Этап предварительного отверждения при нормальном давлении: на этом начальном этапе цемент реагирует с водой, образуя дикальциевый силикат (C₂S) и трикальциевый силикат (C₃S). При обычных условиях C₂S гидратирует, образуя C₂SH₂, в то время как C₃S гидратирует, образуя сильнощелочной гидратированный кальциевый силикат (C₂SH₂) и Ca(OH)₂, хотя эти соединения, как правило, не реагируют существенно с кремнеземом.

Этап автоклавного отверждения: с повышением температуры и давления кремнезем начинает быстро растворяться и реагировать с Ca(OH)₂, образуя сильнощелочной гидратированный кальциевый силикат (C₂SH(A)), потребляя при этом Ca(OH)₂. При повышенных температурах C₂SH(A) нестабилен и реагирует с оставшимся SiO₂, превращаясь в гидратированный кальциевый силикат с низким уровнем щелочности (C₂SH(B)), образуя новые кристаллы, которые продолжают расти в стабильные кристаллы тоберморита (C₅S₆H₅).

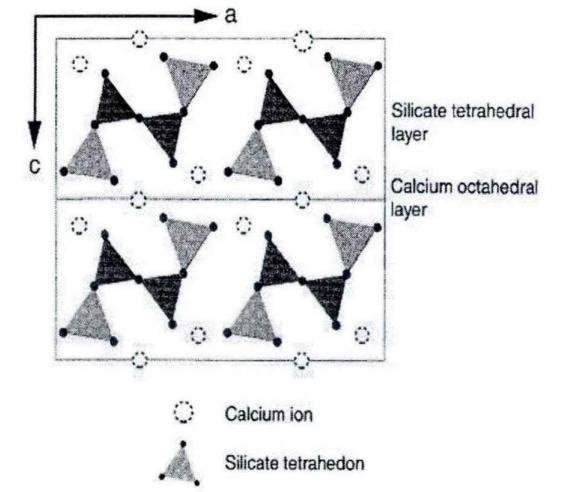

Этап продолженного отверждения: при длительном автоклавном отверждении кристаллы тоберморита продолжают реагировать с SiO₂, производя ксенотлит (C₆S₆H), твердый кальциевый силикат. Особенно стоит отметить, что из-за добавления цемента реакционная система становится более сложной. В процессе гидротермального синтеза соединения, такие как кальций алюминат и гипс из воды, а также глинозем из кварцевого песка, могут привести к образованию четвертичной (CaO-SiO₂-Al₂O₃-H₂O) или даже пятикратной (CaO-SiO₂-Al₂O₃-CaSO₄-H₂O) реакционной системы. В результате конечные гидротермальные продукты представляют собой не просто смесь тоберморита и эттринга, но также могут включать натриевый силикат и другие алюминиевые кальциевые силикатные гидраты. Однако, благодаря стабильности и отличной кристаллической структуре тоберморита, он остается основным гидратом в кальциевых силикатных плитах, при этом допустимо некоторое количество C₂SH(B), чтобы обеспечить оптимальные физико-механические свойства.

Различия между тоберморитом и ксенотлитом

Тоберморит и ксенотлит — это два основных типа кальциевых силикатных гидратов с различными свойствами. Ксенотлит проявляет минимальное сжатие и обладает наибольшей изгибной прочностью среди материалов на основе кальциевого силикатного гидрата, однако для его синтеза требуются более высокие температуры и более длительное время обработки по сравнению с тоберморитом и CSH(B).

Продукты на основе тоберморита, обычно синтезируемые с использованием статических гидротермальных методов, имеют ограниченную тепловую стойкость (до 650°C) и относительно высокую плотность, что делает их пригодными преимущественно для нефтехимической промышленности.

Продукты на основе ксенотлита, с другой стороны, синтезируются с использованием динамических гидротермальных методов, что придает им отличную стойкость к высокой температуре (до 1000°C) и низкую плотность. Волокна ксенотлита также биорастворимы, что обеспечивает высокие стандарты безопасности. Благодаря этим преимуществам, ксенотлит широко используется в высокотемпературных отраслях, таких как металлургия, химическая промышленность и строительные материалы. Серия огнестойких плит FireSafe является примером кальциевых силикатных плит на основе ксенотлита высшего качества.

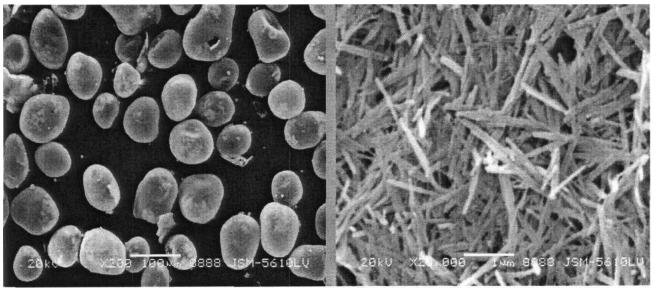

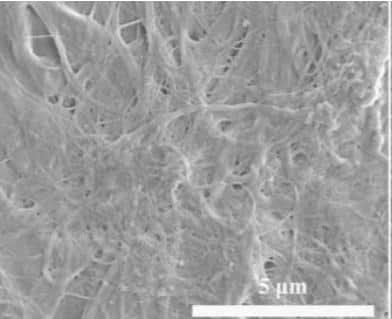

Твердые кальциевые силикаты образуют либо призматические кристаллы, либо волокнистые агрегаты, ориентированные параллельно оси b. Под химическим или электронным микроскопом синтетические кристаллы твердых кальциевых силикатов выглядят как пластинки. Волокнистые кристаллы имеют радиусы несколько сотен нанометров и длины, достигающие нескольких тысяч нанометров. Несмотря на их волокнистую структуру, эти кристаллы не образуют пустот с радиусами в десятки микрон; вместо этого они агрегируются в полые сферические структуры. Многие из этих агломератов достигают диаметров десятков микрометров, образуя пустоты с радиусами 10-30 мкм. Более крупные сферические агломераты создают более существенные внутренние полости и более широкие промежутки между агрегатами, что приводит к снижению объемной плотности по мере увеличения диаметра агломерата.

Сферическая агломератная структура играет ключевую роль в достижении ультранизкой плотности материала. Этот материал обычно формируется путем прессования и сушки шлама из твердых кальциевых силикатов. Во время процесса фильтровального прессования тонкие волокнистые кристаллы кальциевого силиката распределяются водным потоком, что уменьшает промежутки между кристаллами и увеличивает плотность за счет капиллярных сил.

Однако, когда эти волокнистые кристаллы образуют сферические агломераты, водный поток во время фильтровального прессования не может выровнять их направленно. Это придает агломератам достаточную прочность для сопротивления избыточному сжатию. Во время сушки большие промежутки между сферами ускоряют испарение воды и предотвращают неограниченное уплотнение волокон, что снижает чрезмерные капиллярные силы. Это минимизирует усадку и обеспечивает сохранение ультралегкости материала.

Механизм и требования к производительности армирования волокнами

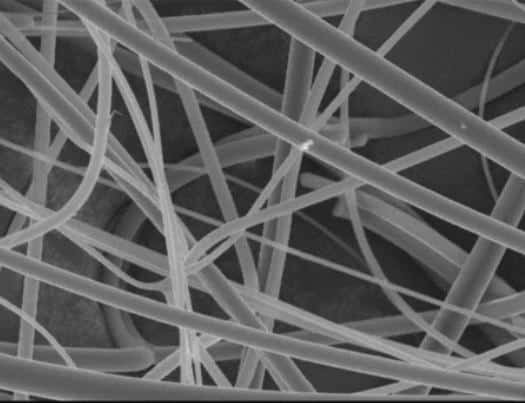

Волокнистые материалы усиливают кальциевые силикатные плиты, блокируя трещины, повышая прочность конструкции и уменьшая образование и распространение внутренних дефектов. Эффект армирования зависит от различных факторов, включая тип волокон, аспектное соотношение, обработку волокон, распределение, ориентацию и прочность сцепления между волокнами и матрицей плиты.

Равномерное распределение волокон формирует взаимосвязанную сеть внутри плиты, максимально усиливая ее. Напротив, неравномерное распределение приводит к двум проблемам: скоплению волокон, что вызывает несоответствия плотности, увеличивает водопоглощение и сокращает срок службы плиты; и участкам с дефицитом волокон, которые более подвержены повреждениям от внешних воздействий, что нарушает целостность плиты.

Ориентация волокон влияет на прочность плиты. Если волокна ориентированы в одном направлении во время формования, плита может продемонстрировать большую разницу в прочности между продольным и поперечным направлениями, что снижает общую качество.

Прочность сцепления между волокном и матрицей критична для долговечности. Исследования показывают, что интерфейс между волокном и матрицей является наиболее уязвимой частью плиты. Когда волокна сильно связываются с матрицей, они поглощают больше энергии удара, значительно улучшая прочность и жесткость плиты. Случайно ориентированные волокна улучшают непрерывность плиты и уменьшают внутренние дефекты, тем самым усиливая ее структурную целостность.

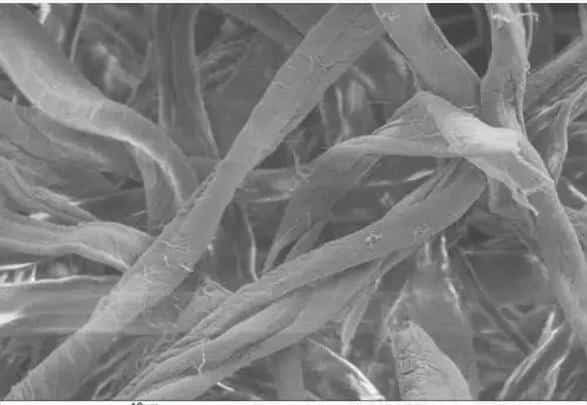

С развитием Кальциево-силикатные плиты, стали проявляться вредные воздействия асбестовых волокон, которые традиционно использовались в качестве армирующих материалов. В ответ на это многие страны начали регулировать использование асбеста с 1969 года. Чтобы решить эти проблемы, исследователи все чаще начали изучать альтернативные армирующие волокна, такие как растительные волокна и стекловолокно, которые теперь широко признаны требующими следующих свойств:

Хорошее распределение в воде: Волокна должны хорошо распределяться в воде, образуя стабильную водную пленку на своей поверхности.

Сопротивление щелочной коррозии: Волокна должны выдерживать щелочные растворы с pH 12-14, поскольку процесс приготовления кальциевого силикатного состава является сильно щелочным, что может серьезно разрушать волокна.

Сопротивление высокой температуре и давлению: В условиях гидротермальной обработки волокна должны сохранять совместимость с матрицей, а также обладать достаточной прочностью и упругостью.

Рис.7 Растительные волокна и стекловолокно

Пока волокна выполняют роль армирования, существует определенный компромисс между содержанием волокон и весом продукта. Большое содержание волокон увеличивает механическую прочность, но также повышает вес продукта, что снижает его теплоизоляционные свойства. Напротив, низкое содержание волокон делает продукт ультралегким, но компрометирует его механическую прочность, что может привести к несоответствию стандартам производительности. Кроме того, добавление волокон влияет на производственные затраты. Таким образом, определение оптимального содержания волокон критически важно для сбалансирования механической прочности и ультралегкости твердых кальциевых силикатных материалов.

Понимание состава кальциевых силикатных панелей дает представление о их долговечности, термостойкости и адаптивности в различных приложениях. От армирования волокнами до тщательного контроля соотношений материалов — каждый компонент играет ключевую роль в достижении желаемых характеристик. Если у вас есть дополнительные вопросы или вам нужна дополнительная информация о кальциевых силикатных панелях, не стесняйтесь обращаться к экспертам FireSafe.