Кальций-силикатные плиты состоят из неорганических минеральных волокон или целлюлозных волокон, усиленных другими короткими рыхлыми волокнами. Основными связующими веществами служат соединения кремния и кальция. Производственный процесс включает раскисание, формование и ускоренную реакцию отверждения под действием насыщенного пара при высокой температуре и давлении, что позволяет получить прочные кальций-силикатные листы.

Путём изменения пропорций сырья и производственного процесса можно производить кальций-силикатные плиты с различными характеристиками в соответствии с требованиями конкретных областей применения. Такая адаптивность гарантирует пригодность материала для различных условий эксплуатации. Но как именно изготавливается Кальций-силикатные плиты, и как производственные методы влияют на её свойства?

Процесс производства кальций-силикатных плит

После десятилетий развития процесс производства кальций-силикатных плит стал стандартизированным и отлаженным. Основные этапы включают подготовку сырья, раскисание, формование листов, автоклавное отверждение и последующую обработку. Ниже представлен обзор данного процесса:

Подготовка сырья

This stage involves:

Мокрое измельчение кварцевого песка — для достижения необходимой тонкости при раскисании;

Гашение негашеной извести — для обеспечения оптимальной реакционной способности;

Обработка волоконных материалов — измельчение и диспергирование волокон для повышения равномерности состава.

Процесс раскисания

Целлюлозная масса смешивается с кальциевыми и кремниевыми компонентами в противотоковом смесителе для достижения равномерной дисперсии. Полученная смесь превращается в суспензию с постоянной концентрацией и хранится в пульповой ёмкости. Некоторые производители дополнительно измельчают суспензию с помощью мельниц, чтобы обеспечить равномерное распределение волокон и частиц.

Формование листов

Суспензия равномерно распределяется на транспортировочном полотне и обезвоживается для формирования тонких слоёв заготовок. Эти слои наматываются на формовочный цилиндр до достижения заданной толщины. После формирования плиты до нужных размеров, автоматизированная система обрезает её, затем плиты штабелируются и прессуются для увеличения прочности и плотности.

Автоклавное отверждение

Плиты помещаются в автоклав, где происходит химическая реакция между кремнеземом, гидроксидом кальция и водой. В результате образуются кристаллы тоберморита и твёрдый кальций-силикат — они обеспечивают прочность плиты, стабильность размеров и устойчивость к влаге.

Сушка и последующая обработка

После отверждения плиты сушатся до достижения нормативного уровня влажности. Финальный контроль качества гарантирует, что на выходе поставляются только соответствующие требованиям изделия.

В этом процессе этапы формования листов и автоклавного отверждения являются особенно важными для качества готовой продукции. Именно они напрямую влияют на прочность, коэффициент расширения и влагостойкость плиты, поэтому часто становятся ключевыми в дальнейшей оптимизации технологии..

В следующих разделах будет более подробно рассмотрено влияние этих двух процессов на характеристики кальций-силикатных плит.

Процесс формирования и изготовления заготовок

После стадии раскисания смешанная суспензия проходит этапы распределения, обезвоживания и экструзионного формования, в результате чего формируются заготовки кальций-силикатных плит. Процесс формования заготовок в основном подразделяется на два метода, из которых наиболее широко используется метод копирования.

Метод копирования

Метод копирования, относящийся к категории мокрых процессов, был впервые представлен Хатшеком в начале XX века для производства фиброцементных композитных материалов. Со временем технология была усовершенствована и до сих пор остаётся одним из основных методов производства кальций-силикатных плит.

Технологическая линия по методу копирования состоит из трёх основных участков:

Участок раскисания: Подготовка суспензии.

Сетчатый блок: Формирование слоёв заготовки.

Участок обработки заготовок: Превращение заготовок в готовые изделия.

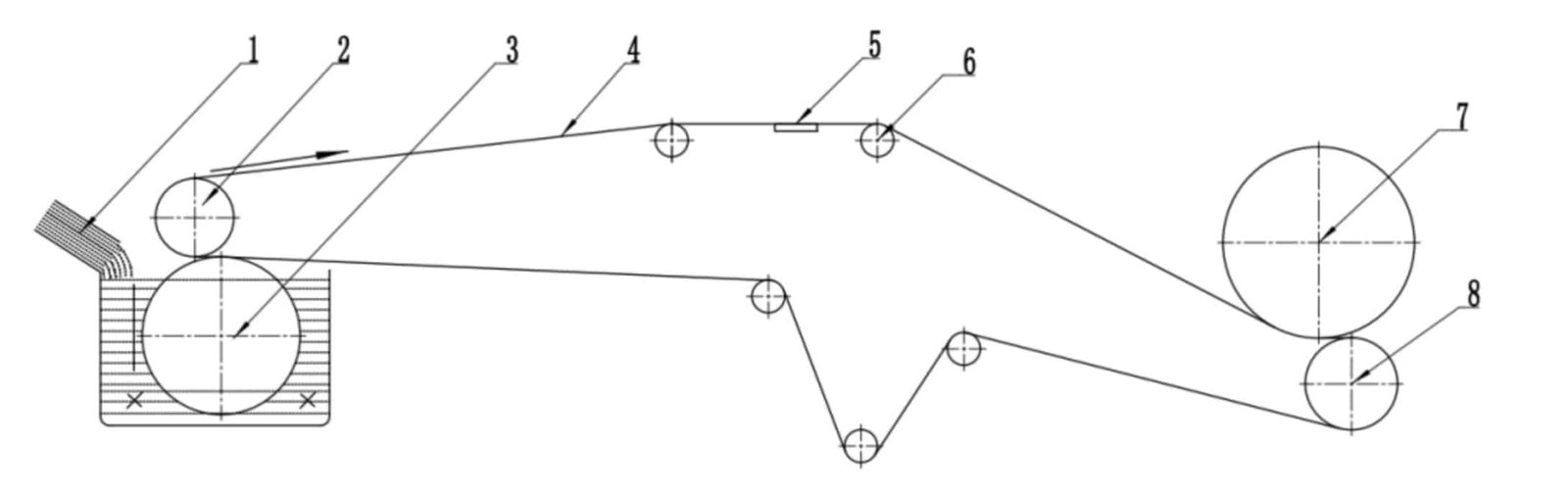

Как показано на рисунке 4, процесс копирования начинается с сетчатого барабана, который передаёт подготовленную суспензию на промышленное полотно. Полотно транспортирует суспензию к участкам обезвоживания и экструзионного формования. Цилиндр формовочной машины сжимает и уплотняет заготовку. После отделения полотна от цилиндра между заготовкой и поверхностью цилиндра создаётся отрицательное давление, позволяющее заготовке плотно прилегать к цилиндру. После достижения заданной толщины заготовка обрезается и передаётся на следующую стадию производства.

Преимущества и ограничения

Метод копирования позволяет производить плиты с такими характеристиками, как:

Равномерное распределение слоёв: Обеспечивает стабильное качество материала.

Высокая прочность и плоскостность: Гарантирует отличную структурную целостность и гладкость поверхности.

Однако данный метод требует большой производственной площади, высоких энергозатрат и сложного технического обслуживания.

Метод потоковой суспензии

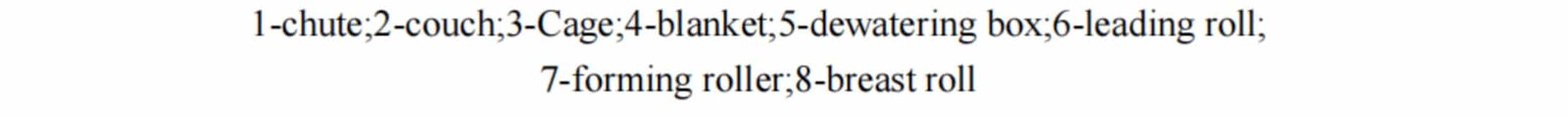

Метод потоковой суспензии, как и метод копирования, относится к мокрым производственным процессам. Несмотря на схожесть общей схемы производства с методом копирования, основное отличие заключается в способе подачи суспензии. Вместо сетчатого барабана здесь используется короб потоковой подачи суспензии как основной элемент.

В этом процессе заранее подготовленная суспензия закачивается в короб подачи, который равномерно распределяет её по промышленному полотну. Далее полотно перемещает суспензию через несколько вакуумных обезвоживающих ящиков, после чего материал направляется к формовочной машине для дальнейшего экструзии, обезвоживания и формования кальций-силикатных плит.

Одним из преимуществ короба потоковой подачи является способность поддерживать равномерную скорость потока по всей ширине полотна, предотвращая боковое растекание и обеспечивая равномерное распределение суспензии. Это обеспечивает стабильную скорость набора толщины по всей ширине полотна без колебаний.

Технологическая схема метода потоковой суспензии представлена на рисунке 6.

Поскольку суспензия при подаче на полотно из короба имеет высокое содержание влаги, в производственную линию добавляется больше вакуумных обезвоживающих присосок. Это может немного снижать плоскостность и прочность готовых плит. Тем не менее, по сравнению с методом копирования, метод потоковой суспензии требует меньших площадей и потребляет меньше энергии.

Сравнение с методом копирования

Важно отметить, что методы потоковой суспензии и копирования не являются взаимозаменяемыми. Выбор технологии зависит от требований к характеристикам конечного продукта и области его применения. Ниже приведено подробное сравнение:

| Аспект | Метод поточной массы | Метод копирования |

|---|---|---|

|

Тип процесса

|

Мокрый процесс

|

Мокрый процесс

|

|

Толщина слоя

|

Толще отдельные слои, меньше общее количество

|

Тоньше отдельные слои, больше общее количество

|

|

Расположение волокон

|

Перпендикулярные волокна формируют 3D-усиливающую структуру

|

Волокна ориентированы вдоль направления полотна

|

|

Прочность на изгиб

|

Чуть ниже

|

Выше

|

|

Прочность на сжатие/растяжение

|

Чуть выше

|

Ниже

|

|

Энергопотребление

|

Ниже

|

Выше

|

|

Требования к пространству

|

Меньше

|

Больше

|

|

Ровность готовой плиты

|

Немного снижена

|

Высокая

|

Ключевые факторы, влияющие на качество плиты

Независимо от метода производства, решающую роль играет процесс автоклавирования. На этом этапе кремнезём и кальций в составе плиты превращаются в химически устойчивые кристаллы тоберморита и твёрдый кальциево-силикат. Именно содержание кристаллов напрямую определяет качество готовой плиты.

| Фактор | Влияние на качество |

|---|---|

|

Соотношение сырья

|

Влияет на формирование тоберморита и твёрдых кристаллов кальциево-силикатов

|

|

Процесс производства заготовки

|

Влияет на структурную целостность и однородность заготовок

|

|

Автоклавирование

|

Определяет стабильность, степень расширения и влагостойкость плит

|

Тонкая настройка этих параметров позволяет производителям изготавливать плиты из силикат кальция, точно соответствующие требованиям конкретных применений, обеспечивая оптимальное соотношение между производительностью и эффективностью.

Процесс парового уплотнения

Метод гидротермального синтеза

В производстве силикаткальциевых плит кристаллы силикат кальция синтезируются с помощью гидротермального процесса в автоклаве при высокой температуре и давлении. Этот процесс, известный как «автоклавное выдерживание», включает реакцию силикатных и кальциевых компонентов при температуре 180–200°C и давлении 1–1,5 МПа в течение 13–20 часов, что приводит к образованию стабильных кристаллов.

Метод гидротермального синтеза использует воду в качестве среды для реакций в жидкофазной химической среде. В зависимости от наличия перемешивания метод делится на два типа: статический и динамический.

Статический метод:

При этом подходе сырьё смешивается, формуется в виде влажных плит и проходит предварительную подготовку перед автоклавированием. Обычно предварительная обработка включает:

Температура: 50–70°C

После достижения плитой достаточной прочности она извлекается из формы и отправляется в автоклав для прохождения гидротермальной реакции.

Динамический метод:

Данный метод предполагает перемешивание сырья непосредственно в автоклаве во время реакции. Непрерывное перемешивание удерживает твёрдые частицы во взвешенном состоянии в жидкой фазе, способствуя равномерному росту кристаллов и их распределению.Также он способствует образованию волокон жёсткого силикат кальция большого диаметра. Эти волокна переплетаются между собой, образуя полые вторичные частицы, которые обеспечивают:

Высокую пористость: улучшает тепловую изоляцию.

Низкую теплопроводность: повышает энергоэффективность.

| Аспект | Статический метод | Динамический метод |

|---|---|---|

|

Процесс

|

Стационарная гидротермальная реакция после предварительной подготовки

|

Реакция происходит с непрерывным перемешиванием

|

|

Рост кристаллов

|

Образует более мелкие и менее однородные кристаллы

|

Способствует формированию более крупных и равномерно распределённых кристаллов

|

|

Теплоизоляция

|

Умеренная

|

Высокая за счёт повышенной пористости и переплетения волокон

|

|

Стоимость оборудования

|

Низкие инвестиции

|

Высокие инвестиции из-за сложного оборудования

|

Динамический метод обеспечивает превосходные теплоизоляционные свойства благодаря способности формировать высокопористые структуры, однако он требует более сложного оборудования и сопровождается более высокими затратами. В отличие от него, статический метод проще и экономичнее, что делает его подходящим для проектов со стандартными требованиями к теплоизоляции.

Типичные проблемы и решения в процессе паровой обработки

Многие специалисты сходятся во мнении, что помимо состава, именно контроль автоклавного процесса играет ключевую роль в обеспечении качественных характеристик кальциево-силикатных плит. В процессе паровой обработки происходит непрерывный гидротермальный синтез кремнеземных и кальциевых компонентов. В ходе этого процесса формируются новые кристаллы и происходит рост уже существующих, в результате чего образуются кристаллические кондии со структурой, прочно связывающейся с волокнами, обеспечивая прочность плиты.

Однако данный процесс может также приводить к формированию структурных дефектов, снижающих прочность и другие физические свойства плиты. Наиболее часто эти дефекты проявляются в следующих формах:

1.Внутреннее давление и структурная рыхлость

По мере нагревания плиты в процессе парообразования вода и воздух в порах расширяются, создавая внутреннее давление. На определённой стадии это давление может превысить внешнее давление пара.

Параллельно продолжается рост кристаллов, приводящий к укрупнению — образованию более крупных кристаллов. Это снижает количество точек сцепления между кристаллами, ослабляя кристаллическую связь и уменьшая прочность. Кроме того, внутренние растягивающие напряжения, возникающие в процессе кристаллизации, дополнительно ослабляют структуру. В совокупности эти факторы могут привести к рыхлости материала и образованию пузырей и других дефектов.

2.Трещины по краям плиты

Трещины по краям — серьёзный производственный дефект, способный нарушить структурную целостность кальциево-силикатной плиты. Такие трещины обычно появляются вдоль краёв, проходят через всю толщину плиты и могут распространяться на несколько сантиметров или даже дюймов внутрь. Основная причина возникновения — резкие перепады температуры и влажности во время стадии снижения давления. Когда температура по краям падает ниже, чем в центральной части, это создаёт напряжённые зоны, приводящие к растрескиванию.

3.Потеря прочности волокон

Потеря прочности волокон — одна из ключевых проблем при производстве кальциево-силикатных плит. Переход от асбеста к растительным или стеклянным волокнам обусловлен соображениями безопасности, однако эти альтернативные материалы испытывают трудности в условиях автоклавной обработки. Несмотря на то, что процесс автоклавирования необходим для формирования связей кальций-силикат-гидратов, повышающих прочность на изгиб, длительное воздействие высоких температур и щелочной среды со временем разрушает структуру волокон.

Оптимизация производственного процесса

Для эффективного устранения вышеуказанных проблем производителям следует применять комплексный трёхфазный подход:

Фаза предварительной подготовки

Введение стадии статической выдержки или сухой тепловой подготовки — важнейший предварительный этап. Он способствует удалению избыточной влаги из плиты, снижает внутреннее давление при автоклавировании и повышает устойчивость структуры.

Управление давлением

Точный контроль снижения давления, особенно на заключительных стадиях автоклавного цикла, имеет решающее значение. Преждевременное изменение давления может нарушить структурную целостность плиты до достижения ею оптимальной прочности.

Контролируемый процесс отверждения

Следует применять щадящий режим завершения обработки, позволяющий минимизировать температурные и влажностные напряжения. Процесс должен быть откалиброван для обеспечения формирования умеренного количества тоберморита в гидрате, а для плит с повышенными требованиями возможно применение более продолжительной гидротермальной обработки.

Огнестойкие кальциево-силикатные плиты — подход компании Firesafe

Как один из лидеров в производстве кальциево-силикатных плит, компания Firesafee разработала собственные технологии, позволяющие комплексно решать описанные выше проблемы. Используя передовые методы сохранения волокон и строгие процедуры контроля качества, Firesafe стабильно поставляет огнестойкие плиты, превосходящие отраслевые стандарты по прочности и эксплуатационным характеристикам.